เกร็ดความรู้ในการทำธุรกิจ

รวมไอเดียแก้ปัญหา “สต็อกห้องเย็น” ฉบับสวนสละอาทิตย์

7 พฤษภาคม 2567

“ตอนแรกคือจะผลิตสินค้าล็อตเดียวให้เต็มห้องเย็น เผื่อว่าลูกค้าเข้ามาจะได้มีของให้ตลอด ตอนนั้นไม่รู้ว่าทุนจมเยอะแค่ไหน รู้แค่ว่าไม่มีกำไร อีกอย่างคือ หาของยาก คิดว่าหมดเลยผลิตเพิ่ม ทั้งๆ ที่มีอยู่แต่มองไม่เห็น หรือคิดว่ายังมีเลยไม่ได้ผลิต กลายเป็นเสียโอกาสไป”

นี่คือปัญหาหลักๆ ที่เกิดขึ้นจริงในห้องสต็อกเก็บสินค้าของวิสาหกิจชุมชนผลิตและแปรรูปสละอาทิตย์ อ.บ้านนาสาร จ.สุราษฎร์ธานี ที่ดำเนินธุรกิจแปรรูปสินค้าสละลอยแก้ว สินค้าขายดีประจำสวนสละอาทิตย์ของ“ดร.อาทิตย์ มติธรรม” โดยที่มี“นิภาพร ศรีเผือก” เป็นผู้ดูแลด้านการผลิต จากปัญหาสต็อกห้องเย็นที่กล่าวมา ทั้งหมดนั้นได้รับการแก้ไขเป็นที่เรียบร้อยแล้ว โดยอาศัยองค์ความรู้จากโตโยต้าที่เข้ามาไกด์แนวทางให้ดังนี้

ปัญหา 1 : สต็อกล้น เงินทุนจมกว่า 250,000 บาท

สต็อกล้นเพราะผลิตจำนวนมาก เพื่อเตรียมไว้สำหรับขาย ปัญหานี้น่าจะเกิดกับผู้ประกอบการหลายคน ดังนั้น ทุกคนสามารถที่จะใช้ไอเดีย “ทำบอร์ดควบคุมการผลิต” เพื่อช่วยวางแผนผลิตให้สอดคล้องกับความต้องการลูกค้าได้ โดยหัวใจหลักอยู่ที่การทำให้พนักงานทุกคนสามารถ “เห็นข้อมูลเดียวกัน” ทั้งประเภทสินค้า จำนวนสินค้าเข้า-ออก สินค้าคงเหลือ เพื่อที่จะผลิตได้ตามความต้องการและเพียงพอกับคำสั่งซื้อของลูกค้าอย่างแท้จริง และสำหรับที่สวนสละอาทิตย์ก็ใช้บอร์ดควบคุมการผลิตนี้มาช่วยปรับการผลิตจาก “ผลิตล็อตใหญ่ สินค้าเดียวทั้งวัน” เป็น “ผลิตล็อตเล็กลง ผลิตสินค้าหลายแบบในหนึ่งวัน”

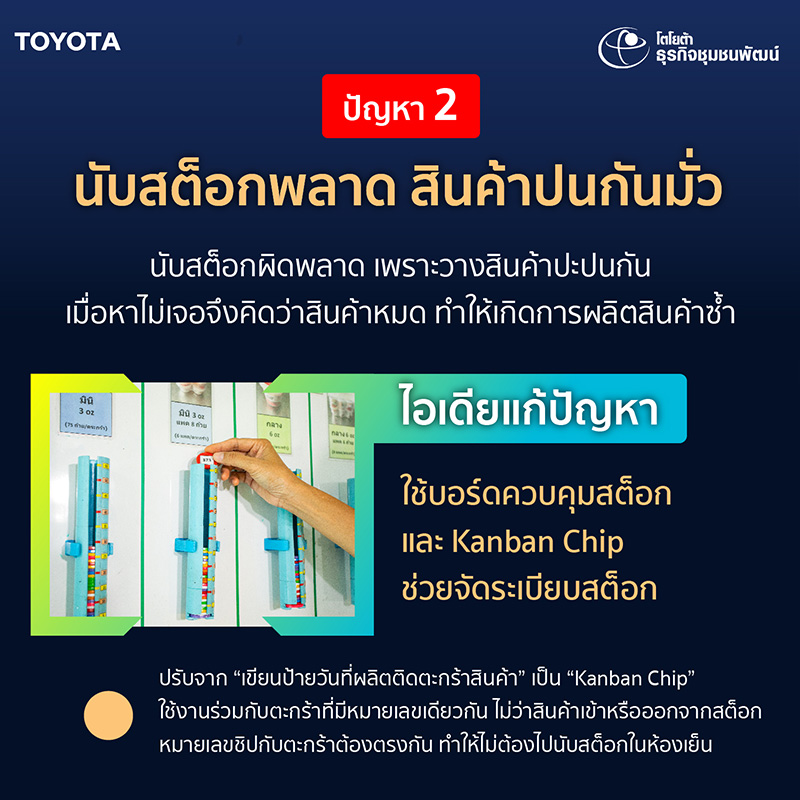

ปัญหา 2 : นับสต็อกพลาด สินค้าปนกันมั่ว

สำหรับสต็อกที่มีสินค้าหลายประเภท หลายขนาด หากเกิดความผิดพลาดในการจัดเรียงของพนักงาน มีการวางสินค้าปะปนกัน อาจทำให้การนับสต็อกผิดพลาดได้ง่ายๆ โดยไอเดียในการแก้ปัญหานี้ คือ การใช้ “บอร์ดควบคุมสต็อก” และ “Kanban Chip” ช่วยจัดระเบียบสต็อก โดยเปลี่ยนวิธีจาก “การเขียนป้ายวันที่ผลิตติดไว้ตะกร้าสินค้า” ธรรมดาๆ มาทำตามระบบ FIFO (First In First Out) ยึดหลักที่ว่า “ผลิตก่อนออกก่อน ผลิตทีหลังออกหลัง” และใช้ Kanban Chip (เป็นตัวแทนของสินค้า) มีหมายเลขบอกชัดเจน ทุกครั้งที่สินค้าเข้าหรือออกจากสต็อก หมายเลขชิปกับตะกร้าต้องตรงกัน ทำให้พนักงานไม่ต้องเข้าไปนับสต็อกในห้องเย็นอีกด้วย

ปัญหา 3 : หาสินค้านาน สุขภาพพนักงานแย่

ด้วยอุณหภูมิติดลบ 18 องศาของสต็อกห้องเย็น กลายเป็นข้อจำกัดและอุปสรรคต่อการทำงานของพนักงาน เพราะยิ่งอยู่ในห้องสต็อกนานเท่าไร ย่อมส่งผลเสียต่อสุขภาพมากขึ้นเท่านั้น ดังนั้น การช่วยลดเวลาให้พนักงานสามารถหาสินค้าในสต็อกได้เร็วขึ้น จึงเป็นทางออกที่ดี โดยไอเดียแก้ปัญหาที่ว่านี้ คือ การทำ “Location Layout” แผนที่บอกตำแหน่งการวางสินค้าในสต็อก โดยติดเอาไว้ด้านนอกห้องสต็อกเย็น เพื่อให้พนักงานรู้ว่าสินค้าวางอยู่ตรงไหน ช่วยลดเวลาในการหาสินค้า จากเดิมใช้เวลา 4-5 นาทีต่อรอบในการหาสินค้า เหลือไม่เกิน 1 นาที เพราะรู้ตำแหน่งวางสินค้าที่ชัดเจนนั่นเอง

จากไอเดียแก้ปัญหาห้องสต็อกเย็นของวิสาหกิจชุมชนผลิตและแปรรูปสละอาทิตย์ เชื่อว่าน่าจะเป็นแนวทางช่วยจัดการสต็อกให้กับผู้ประกอบการอีกหลายๆ คนได้ไม่มากก็น้อย