เกร็ดความรู้ในการทำธุรกิจ

ชุมชนเพาะเห็ด ภูเก็ต เปิด 5 สูตรแก้ปัญหาจากความเคยชิน ด้วย Kaizen ฉบับชาวบ้าน

8 มกราคม 2567

ใครจะคิดว่า “ความเคยชิน” ตลอด 10 กว่าปีของ “วิสาหกิจชุมชนเพาะเห็ดในเขตปฏิรูปที่ดินตำบลฉลอง” ในจังหวัดภูเก็ต จะทำให้เสียโอกาสมากมาย จนกระทั่งได้มาเรียนรู้การ Kaizen จากโครงการโตโยต้า ธุรกิจชุมชนพัฒน์ที่ดัดแปลงเอาองค์ความรู้ของธุรกิจขนาดใหญ่ มาสู่ “Kaizen ฉบับชาวบ้าน” ที่ช่วยแก้ปัญหาธุรกิจชุมชนได้แบบรอบด้าน

จากการเปิดเผยของ สัญญา หิรัญวดี ประธานกลุ่ม วิสาหกิจชุมชนเพาะเห็ดในเขตปฏิรูปที่ดิน ต.ฉลอง อ.เมือง จ.ภูเก็ต เล่าให้ฟังว่า อาชีพเดิมของคนในชุมชนส่วนใหญ่ คือ การทำสวนยาง ต่อมาได้มีการรวมกลุ่มเป็นวิสาหกิจชุมชนขึ้นในปี 2552 เพื่อเพาะเห็ดจำหน่าย เป็นอาชีพเสริมให้กับครอบครัว แต่มีสิ่งหนึ่งที่เกิดขึ้นเป็นประจำ นั่นคือ การรอวัตถุดิบ (ขี้เลื่อย) จนกลายเป็นความเคยชินที่ว่า “มีขี้เลื่อยก็ผลิต ไม่มีขี้เลื่อยก็รอ”

จนกระทั่งวันที่โตโยต้าเข้ามาที่ชุมชน พร้อมกับคำถาม ทำไม? เช่น …ทำไมถึงไม่เพาะเห็ดต่อเนื่อง? …ทำไมขี้เลื่อยถึงไม่มี? และอีกสารพัดคำถาม ซึ่งการถามทำไมของโตโยต้า เพราะต้องการหาสาเหตุของปัญหาที่แท้จริง ก่อนจะนำไปสู่การปรับปรุงธุรกิจนั่นเอง

“ตอนแรกก็คิดว่า องค์ความรู้ของโตโยต้าที่เขาจะมาถ่ายทอดต่อให้ชุมชน จะเป็นไปได้จริงหรือ? เขาเป็นบริษัทระดับใหญ่ แต่เราเป็นวิสาหกิจชุมชน ไม่น่าจะทำได้ แต่ปรากฏว่าเขาสามารถทำให้มันเป็นเรื่องง่าย เป็น Kaizen แบบที่ชุมชนทำได้เอง โตโยต้ามาสอน มาเป็นพี่เลี้ยงให้ โดยเราต้องทำเองได้ ซ่อมเองได้ ถ้ามันเสียหรืออยากจะทำเพิ่มในอนาคต”

5 สูตรทำ Kaizen แก้ปัญหาแบบชุมชนเพาะเห็ด ภูเก็ต

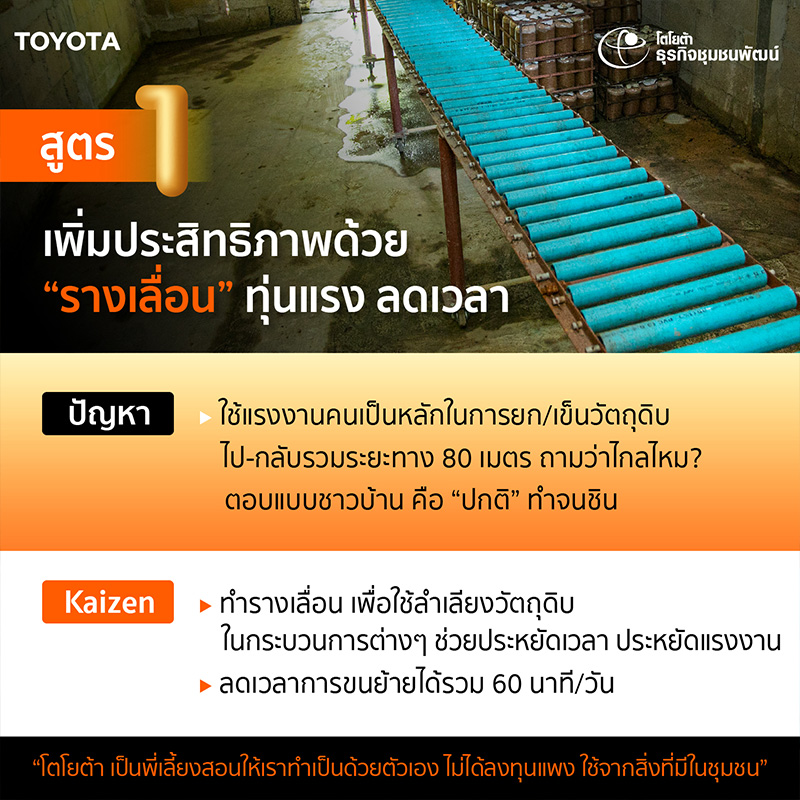

- เพิ่มประสิทธิภาพด้วย “รางเลื่อน” ทุ่นแรง ลดเวลา

เดิมทีการย้ายวัตถุดิบจากที่หนึ่งไปที่หนึ่ง สัญญาบอกว่าจะใช้แรงงานคนในการเข็น ถามว่าเดินไกลไหม? ตอบแบบชาวบ้านที่เคยชินกับการทำเช่นนี้ คือ “ปกติ” จนโตโยต้าเข้ามาวัดระยะทางการเดินให้เห็นว่า ในการขนวัตถุดิบไป-กลับ มีระยะทางรวม 80 เมตร ดังนั้น เพื่อไม่ต้องใช้แรงคนในการเข็น จึงออกแบบ “รางเลื่อน” ใช้ลำเลียงวัตถุดิบในกระบวนการต่างๆ ทำให้ประหยัดเวลา และทุ่นแรงคนได้อย่างมาก ส่งผลให้ลดเวลาการขนย้ายได้รวม 60 นาที/วัน ที่สำคัญในการทำรางเลื่อน จะเป็นการประยุกต์จากสิ่งที่ชุมชนมี เช่น ไม้ หรือเศษเหล็กเก่าๆ ชาวบ้านทั่วไปทำกันเองได้ โดยไม่ต้องลงทุนแพง

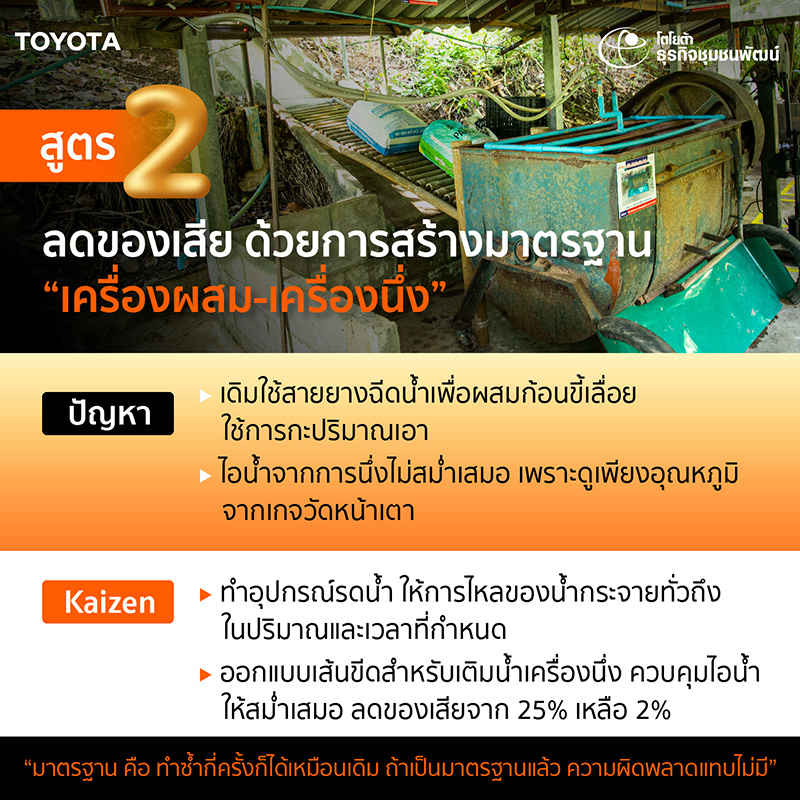

- ลดของเสีย ด้วยการสร้างมาตรฐาน “เครื่องผสม-เครื่องนึ่ง”

บางครั้งของเสียที่เกิดขึ้น มักมาจากการขาดมาตรฐาน โดยสัญญายกตัวอย่าง ขั้นตอนการนึ่งก้อนเพาะเห็ด ซึ่งถือเป็นหัวใจสำคัญ ถ้านึ่งฆ่าเชื้อไม่ดี จะกลายเป็นของเสียที่ต้องทิ้งทันที ที่ผ่านมามีของเสียมากถึง 25% เนื่องจากกระบวนการนึ่งฆ่าเชื้อ ต้องให้ได้ความร้อน 100 องศาเซลเซียส เป็นเวลานาน 4 ชั่วโมง เดิมจะดูจากเกจวัดหน้าเตาเท่านั้น แต่จริงๆ แล้ว สิ่งสำคัญคือ การควบคุมไอน้ำให้สม่ำเสมอ ทางโตโยต้ามาช่วยปรับอุปกรณ์เครื่องนึ่ง โดยออกแบบเส้นขีดสำหรับการเติมน้ำ เพื่อให้เป็นมาตรฐานขึ้นมา จนช่วยลดของเสียจาก 25% เหลือ 2%

หรืออย่างเครื่องผสมก้อนขี้เลื่อย เดิมจะใช้สายยางฉีดน้ำลงไป โดยกะปริมาณเอา แต่โตโยต้าได้สอนทำอุปกรณ์รดน้ำ เพียงแค่เปิดก๊อก ระบบน้ำจะไหลออกมาตามปริมาณที่กำหนดไว้ ดังนั้น ไม่ว่าใครก็สามารถทำออกมาได้แบบเดียวกัน เพราะคำว่า มาตรฐาน คือ จะทำซ้ำกี่ครั้งก็ได้เหมือนเดิม

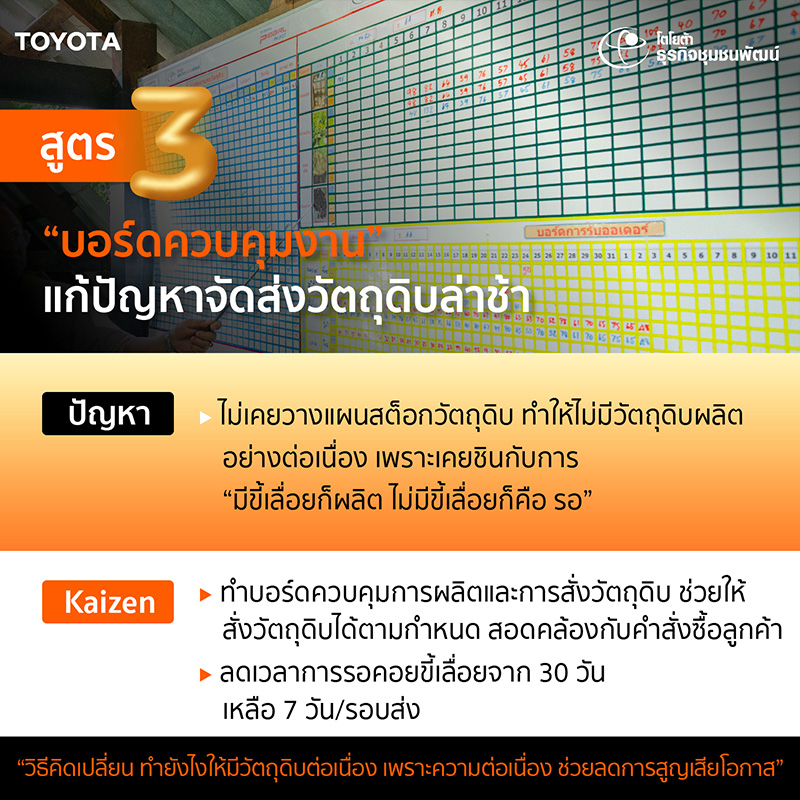

- “บอร์ดควบคุมงาน” แก้ปัญหาจัดส่งวัตถุดิบล่าช้า

เพราะไม่เคยมีการวางแผนจัดการสต็อกวัตถุดิบเลย ทำให้เกิดปัญหาไม่มีวัตถุดิบในการผลิตอย่างต่อเนื่อง แถมยังกระทบไปถึงการส่งมอบให้กับลูกค้าด้วย โตโยต้าจึงเข้ามาแนะนำการทำบอร์ดควบคุมการผลิตและการสั่งซื้อวัตถุดิบ เพื่อให้สามารถสั่งซื้อได้ตามกำหนด ทำให้ระยะเวลาการรอคอยวัตถุดิบจากการสั่ง ลดจาก 30 วัน เหลือ 7 วัน/รอบส่ง

- ปรับปรุงพื้นที่ ลดของเสียในสต็อกได้ทันที

อีกหนึ่งปัญหาที่เกิดขึ้น แม้จะดูเป็นเรื่องเล็กน้อย แต่ผลเสียกลับไม่เล็กเลย นั่นคือพื้นที่เก็บสต็อกขี้เลื่อย จากเดิมที่อาจจะไม่ได้ใส่ใจมากนัก บางครั้งก็โดนฝน หรือมีสิ่งสกปรกปนเปื้อน ส่งผลให้มีขี้เลื่อยเสียประมาณ 300 กิโลกรัม/รอบ ดังนั้น หากต้องการจะรักษาคุณภาพการผลิตให้สม่ำเสมอ จำเป็นต้องทำให้วัตถุดิบตั้งแต่ต้นทางมีคุณภาพ ป้องกันไม่ให้เกิดของเสีย โดยการ Kaizen แบบโตโยต้า เพียงแค่การปรับปรุงพื้นที่เก็บสต็อกขี้เลื่อยให้มิดชิด ป้องกันสิ่งสกปรกมาปนเปื้อน ก็ทำให้ของเสียลดลงเหลือ 20 กิโลกรัม/รอบทันที

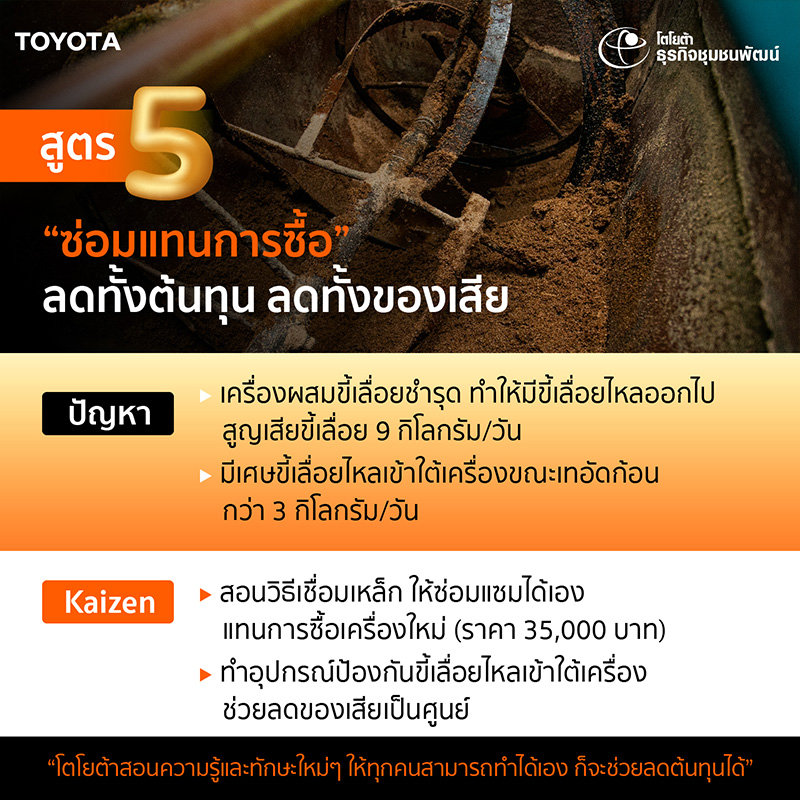

- “ซ่อมแทนการซื้อ” ลดทั้งต้นทุน ลดทั้งของเสีย

ด้วยระยะเวลากว่า 10 ปีของการทำวิสาหกิจชุมชน แน่นอนว่าเครื่องมือ อุปกรณ์ต่างๆ ย่อมเกิดการชำรุด เช่น เครื่องผสมขี้เลื่อย ทำให้มีขี้เลื่อยไหลออกไป สูญเสียขี้เลื่อยมากถึง 9 กิโลกรัม/วัน รวมถึงการมีเศษขี้เลื่อยไหลเข้าใต้เครื่องขณะเทอัดก้อนกว่า 3 กิโลกรัม/วัน ดังนั้น เพื่อเป็นการช่วยลดต้นทุน ในขณะเดียวกันยังลดของเสียได้ด้วย โตโยต้าจึงเน้นที่การสอนความรู้และทักษะใหม่ๆ เพื่อให้คนในชุมชนทำได้ด้วยตัวเอง เช่น สอนวิธีการเชื่อมเหล็กที่ถูกต้องและปลอดภัย เพื่อเป็นการซ่อมแซม แทนการซื้อเครื่องใหม่ ที่มีราคาสูงถึง 35,000 บาท

จะเห็นได้ว่า Kaizen ฉบับชาวบ้าน หัวใจสำคัญอยู่ที่การทำให้คนในชุมชน เมื่อเรียนรู้แล้วสามารถที่จะลงมือทำเองได้ และส่งต่อความรู้นี้ไปสู่ชุมชนอื่นได้ด้วย